Kunststoff-Rotationsformen IndustrieISO 9001ISO 14001

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Material

- Kunststoff

- Anwendung

- Industrie

- Zertifizierung

- ISO 9001, ISO 14001, ISO 13485

Beschreibung

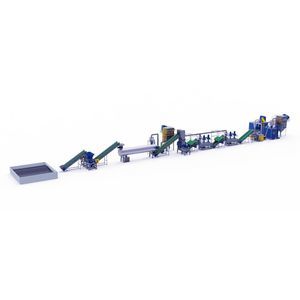

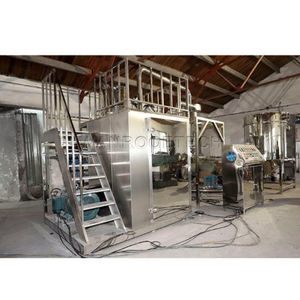

Der Prozess beim Rotationsgießen

1.Roboterauspacker: Beim Rotationsgussverfahren müssen verpackte Kunststoffrohstoffe ausgepackt und der Produktion zugeführt werden. Der Roboterauspacker kann das Auspacken automatisch durchführen, um die Rohstoffe aus den Verpackungen für nachfolgende Prozesse wie das Pulverisieren freizugeben.

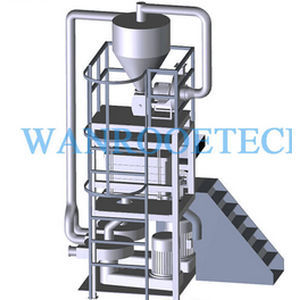

2.Vakuum-Zuführung: Nutzt die Vakuumansaugung, um die unverpackten Rohstoffe zum Pulverisierer zu befördern und das pulverisierte Pulver in das Zwischensilo zu befördern. Dadurch wird die manuelle Handhabung vermieden, eine Verunreinigung oder ein Verschütten des Materials während des Transfers verhindert und ein kontinuierlicher, stabiler Materialfluss gewährleistet.

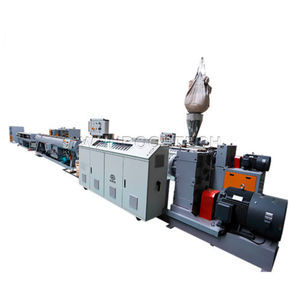

3.Pulverisierer: Zerkleinert die Rohstoffe zu einem für das Rotationsformen geeigneten Pulver. Für das Rotationsformen sind bestimmte Pulverpartikelgrößen erforderlich; der Pulverisierer verarbeitet die Rohstoffe zu Pulver in der gewünschten Größe und sorgt für eine gleichmäßige Verteilung und ein gleichmäßiges Schmelzen in den Formen.

4.Vorläufiges Lagersilo: Lagert pulverisiertes Pulver vorübergehend als Puffer. Bei kurzfristigen Problemen mit dem Mess-/Wiegesystem oder anderen nachgeschalteten Prozessen hält es die Mühle in Betrieb, ohne dass sie sofort abgeschaltet werden muss, so dass eine kontinuierliche Vermahlung gewährleistet ist.

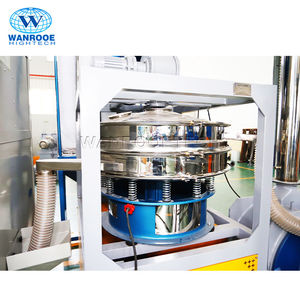

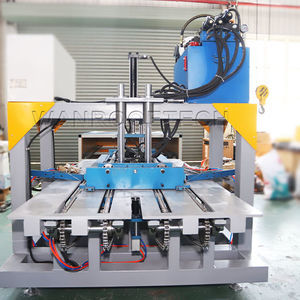

5.Dosier- und Wägesystem: Wiegt das Pulver entsprechend den Rezepturanforderungen für das Rotationsgießen genau ab. Die präzise Materialeingabe gewährleistet eine gleichbleibende Qualität jeder Charge von Rotationsformprodukten.

6.Palettierer: Palettiert gewogene Pulverprodukte für einfache Lagerung und Transport. Sauber palettierte Produkte vereinfachen das Bestandsmanagement und reduzieren die Kosten

7.Pulver für den Verkauf: Nach allen Prozessen wird das Pulver zum endgültigen Rotationsguss-Rohstoffprodukt, das für den Verkauf an Kunden, die Rotationsgussartikel herstellen, bereit ist.

---

VIDEO

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von WANROOE-TECH anzeigenVerwandte Suchbegriffe

- Klumpenbrecher

- Trocknungssystem

- Extrusionsanlage für Thermoplaste

- Granulieranlage

- Extruder

- Horizontaler Klumpenbrecher

- Kontinuierlicher Trocknungssystem

- Vertikaler Klumpenbrecher

- Rotor-Klumpenbrecher

- Doppelschneckenextruder

- Klumpenbrecher für Abfallprodukte

- Rotor-Granulator

- Granulieranlage für Kunststoffe

- Rohrextrusionsanlage

- Klumpenbrecher für Recyclingprodukte

- Extrusionsanlage für PVC

- Mühle für Kunststoff

- Vakuumtrocknungssystem

- Einschneckenextruder

- Granulator für Abfall

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.