- Material - Werkzeug - Bauteile

- Werkstoff, Halbzeug

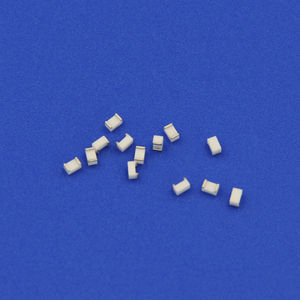

- Keramiksubstrat

- Xiamen Innovacera Advanced Materials Co., Ltd

Keramiksubstrat für Leistungselektronik

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Möchten Sie direkt kaufen?

Besuchen Sie unseren Shop.

Eigenschaften

- Merkmal

- Keramik, für Leistungselektronik

Beschreibung

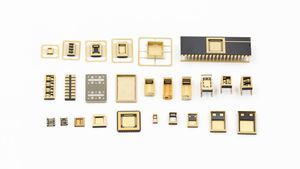

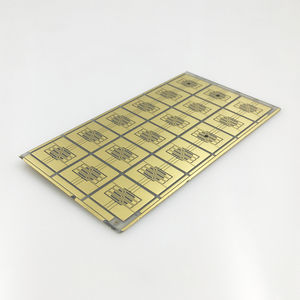

Direct Plated Copper (DPC) ist die neueste Entwicklung auf dem Gebiet der Keramiksubstrat-Leiterplatten. Das Verfahren basiert auf der Magnetron-Sputter-Technologie, um eine Metallschicht (Ti/Cu-Target) auf der Oberfläche des Keramiksubstrats abzuscheiden, die eine Kupferdicke von 10um bis 130um ergibt, und dann auf der Fotolithografie, um Schaltungsmuster zu bilden. Die Galvanisierung wird verwendet, um die Lücken zu füllen und die Metallschicht zu verdicken, und die Lötbarkeit und Oxidationsbeständigkeit des Substrats wird durch Oberflächenbehandlung verbessert.

Direktbeschichtetes Kupfersubstrat Hauptmerkmale :

- Hervorragender CTE und ausgezeichnete Wärmeleitfähigkeit

- Hohe Zuverlässigkeit und Haltbarkeit

- Gute mechanische Leistung

- Leiterbahnen mit geringem elektrischen Widerstand

- Hervorragende Hochfrequenzeigenschaften

- Feine Linienauflösung

- Niedrigtemperaturverfahren (unter 300℃) garantieren die Qualität der Keramik und der metallisierten Schicht und reduzieren die Kosten.

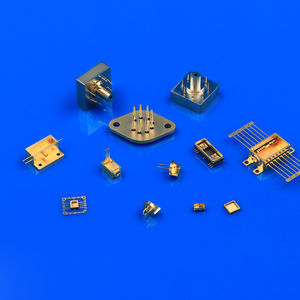

Direktbeschichtetes Kupfersubstrat Anwendungen:

- LED-Hochleistungsgehäuse

- Leistungsmanagement-Elektronik für Hybrid- und Elektroautos

- RF-Mikrowellenkommunikation

- Substrate für Solarkonzentratorzellen

- Leistungshalbleiter-Packaging

- Laser-System

- Faserlaser-Pumpe

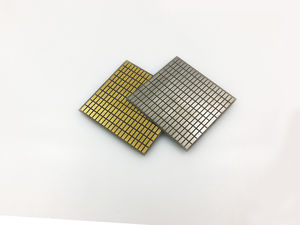

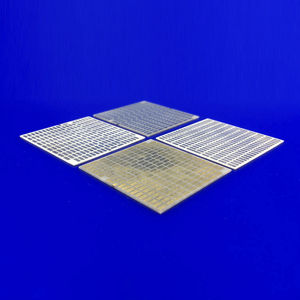

DBC vs. DPC

DBC eignet sich für hohe Stromkapazitäten, ist jedoch beim Schaltungsdesign eingeschränkt. DPC ermöglicht feinere Leiterbahnen und Durchgangslochverbindungen.

---

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von Xiamen Innovacera Advanced Materials Co., Ltd anzeigenWeitere Produkte von Xiamen Innovacera Advanced Materials Co., Ltd

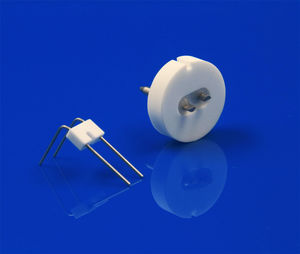

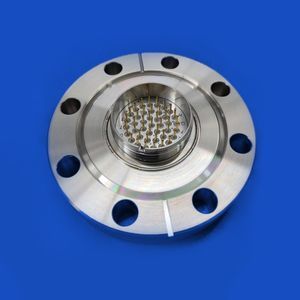

Metallized Ceramic

Verwandte Suchbegriffe

- Keramik

- Isolationskeramik

- Aluminiumoxid-Keramik

- Keramikplatte

- Rohrförmige Keramik

- Metallpulver

- Keramikstange

- Hochtemperatur-Keramik

- Substrat

- Schutzkeramik

- Folie-Keramik

- Keramikring

- Keramiksubstrat

- Siliziumnitrid-Keramik

- Keramikstab

- Substrat für die Elektronik

- Bornitrid-Pulver

- Keramik für Rohre

- Keramikscheibe

- Verschleißfeste Keramik

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.