Dynamischer Homogenisator für FlüssigkeitenFett

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Möchten Sie direkt kaufen?

Besuchen Sie unseren Shop.

Eigenschaften

- Technologie

- dynamisch

- Gemischtes Produkt

- für Flüssigkeiten

- Anwendung

- Fett

Beschreibung

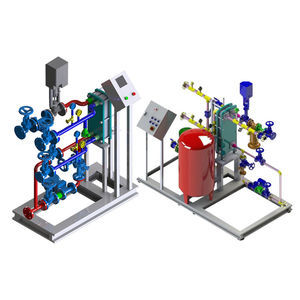

Der Homogenisator wird eingesetzt, um die Milchemulsion lange Zeit intakt zu halten. Durch diese Anwendung werden die Fettpartikel in der Emulsion in kleinere Stücke gebrochen. Auf diese Weise wird verhindert, dass sich die Kügelchen oben ansammeln und eine Cremeschicht verklumpt.

Homogenisatoren brechen die Fettkügelchen in kleine Stücke mit einem Durchmesser von weniger als 1µ. Dieser Prozess findet im Homogenisierungskopf statt.

Die Homogenisierung kann auf zwei Arten erfolgen: vollständig oder teilweise.

Vollständige oder vollständige Homogenisierung

Die gesamte Milchmenge wird durch den Homogenisator geleitet. Mit dieser Methode wird eine perfekte Homogenisierung erreicht. Der Zeit- und Energieaufwand ist jedoch zu hoch.

Partielle Homogenisierung

Der Rahm mit einem Fettgehalt von 12-20 % wird von der Milch getrennt. Der abgetrennte Rahm wird wieder mit entrahmter (fettfreier) Milch gemischt, um eine Mischung zu erhalten, die 12%-20% Fett enthält. Anschließend wird die Mischung homogenisiert. Die gemischte Magermilch kann je nach gewünschtem Fettanteil des Endprodukts für verschiedene Produkttypen verwendet werden.

Faktoren, die die Homogenisierung beeinflussen

65-70°C ist die ideale Temperatur für die Homogenisierung. Der Homogenisierungsdruck bei 50-70 °C liegt bei pasteurisierter Milch bei 150-200 kg/cm.

Vorteile der MIT-Homogenisatoren

Er gewährleistet eine gleichmäßige Verteilung von Milch und Fett in der Masse.

Köstlicher Milchgeschmack.

Teilweise Erhöhung der Viskosität der Milch.

Die Verdauung des Milchfetts wird erleichtert.

Die Milchfarbe erscheint viel weißer, da die verarbeitete Milch eine bessere Lichtreflexion aufweist.

Um es kurz zu machen, die Qualität der Milch wurde erhöht.

---

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von Ekin Industrial anzeigenMessen

Sie können diesen Hersteller auf den folgenden Messen antreffen

Big 5 & WDF

24-27 Nov. 2025 DUBAI (Vereinigte Arabische Emirate) Halle Z5 - Stand F69

Mehr Informationen

Weitere Produkte von Ekin Industrial

industrial and food grade systems

Verwandte Suchbegriffe

- Flüssigkeitspumpe

- Industrie-Pumpe

- Motorpumpe

- Stationäre Flüssigkeitspumpe

- Klarwasserpumpe

- Selbstansaugende Flüssigkeitspumpe

- Chemikalienpumpe

- Pumpe für Saugzwecke

- Pumpe für Transferzwecke

- Membran-Flüssigkeitspumpe

- Pumpe für hohen Durchsatz

- Dosierpumpe

- Verdrängungspumpe

- Pumpe für Materialumschlag

- Prozesspumpe

- Luftpumpe

- Trockene Pumpe

- Bewässerungspumpe

- Umwälzpumpe

- Treibstoffpumpe

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.