- Produktionsmaschinen

- Sonstige Maschinen und Anlagen

- Stahl-Druckguss

- Qingdao Chifine Machinery Co., Ltd.

- Produkte

- Kataloge

- News & Trends

- Messen

Aluminium-Druckguss ZincKupferStahl

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Eigenschaften

- Behandeltes Produkt

- Aluminium, Zinc, Kupfer, Stahl

- Produktionsmodus

- Kleinserien, Großserien, mittelgroße Serien

- Anwendung

- für Automobilanwendungen, für das Bauwesen, für Schienenfahrzeuge, für maritime Anwendungen, für die Landwirtschaft

Beschreibung

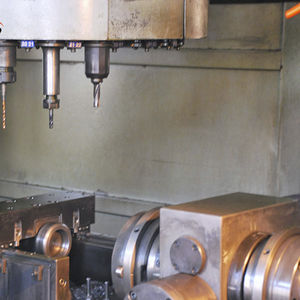

Druckguss ist ein Metallgussverfahren, bei dem geschmolzenes Metall unter hohem Druck in einen Formhohlraum gepresst wird. Der Formhohlraum wird mit zwei gehärteten Formen aus Werkzeugstahl geschaffen, die in Form bearbeitet wurden und während des Prozesses ähnlich wie eine Spritzgussform funktionieren. Die meisten Druckgussteile werden aus Nichteisenmetallen hergestellt, insbesondere aus Zink, Kupfer, Aluminium, Magnesium, Blei, Zinn und Zinnbasislegierungen. Je nach Art des zu gießenden Metalls wird eine Warm- oder Kaltkammermaschine verwendet.

Vorteile des Druckgusses:

Ausgezeichnete Maßgenauigkeit (abhängig vom Gussmaterial, aber typischerweise 0,1 mm für die ersten 2,5 cm (0,004 Zoll für den ersten Zoll) und 0,02 mm für jeden weiteren Zentimeter (0,002 Zoll für jeden weiteren Zoll).

Glatte Gussoberflächen (Ra 1-2,5 Mikrometer oder 0,04-0,10 thou rms).

Im Vergleich zum Sand- und Kokillenguss können dünnere Wandstärken gegossen werden (ca. 0,75 mm oder 0,030 Zoll).

Einsätze können eingegossen werden (z. B. Gewindeeinsätze, Heizelemente und hochfeste Lagerflächen).

Reduziert oder eliminiert sekundäre Bearbeitungsvorgänge.

Schnelle Produktionsraten.

Guss-Zugfestigkeit von bis zu 415 Megapascal (60 ksi).

Gießen von Metallen mit geringer Fließfähigkeit.

---

Weitere Produkte von Qingdao Chifine Machinery Co., Ltd.

Production Capability

Verwandte Suchbegriffe

- Druckguss

- Aluminium-Druckguss

- Feingießen

- Sandguss

- Druckguss für Automobilanwendungen

- Edelstahl-Feingießen

- Kleinserien-Feingießen

- Sandguss / mittelgroße Serien

- Feingießen für Automobilanwendungen

- Sandguss für Automobilanwendungen

- Stahl-Feingießen

- Gusseisen-Sandguss

- Kleinserien-Druckguss

- Kleinserien-Sandguss

- Sandguss für Schienenfahrzeuge

- Zinc-Druckguss

- Aluminium-Feingießen

- Großserien-Sandguss

- Sandguss für die Landwirtschaft

- Stahl-Sandguss

* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.