Zyklonabscheider Z 2750/2270 RWMetallGummiFaser

Zu meinen Favoriten hinzufügen

Zum Produktvergleich hinzufügen

Möchten Sie direkt kaufen?

Besuchen Sie unseren Shop.

Eigenschaften

- Getrenntes Medium

- Metall, Gummi, Faser

- Technologie

- Luft, Zyklon

- Einsatzbereich

- Prozess, für die holzverarbeitende Industrie

- Weitere Eigenschaften

- automatisch, horizontal

Beschreibung

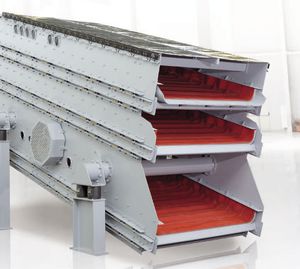

Das Sichtgut aus dem Trockner wird im Einfallbereich des Sichters durch einen horizontalen Luftstrom beschleunigt und über der Bautiefe des Z-Sichtergehäuses verteilt. Die Zickzack-förmigen Einbauten im Sichter erzeugen Sekundärwirbel welche das Grobgut vom Feingut („Gutmaterial“) trennen. Das Grobgut fällt nach unten und wird mithilfe von zwei Förderschnecken aus dem Sichter-Unterteil ausgetragen. Das „Gutmaterial“ wird durch den Sicht-Volumenstrom nach oben aus dem Sichter ausgetragen und pneumatisch zu einem Hochleistungszyklon oberhalb der Formstation transportiert. Dort wird das Material vom Luftstrom getrennt und durch eine Zellenradschleuse ausgetragen.

Einsatz

MDF-, HDF-, THDF- und Doorskin-Produktion, zum Separieren von Grobgut vom Sichtgut. Folgende Materialien werden zuverlässig abgeschieden:

Leimklumpen

Latexpartikel

Holzpartikel

Grobe Fasern

Metall, Gummi, Sand und andere Fremdstoffe

Kundennutzen

usgezeichnete Sichterleistung und hervorragende Trennschärfe

Bewährte Technologie für Gummibaumholzfasern

Verminderung des Risikos von Stahlbandschäden an der Presse

Vollautomatischer Betrieb

Sichere Konstruktion entsprechend europäischer Standards

Hohe Pressenleistung durch Vermeidung von Fasertemperaturabfall von der Trocknung bis zur Streuung

Geringes Abluftvolumen

Technische Eigenschaften

infallbereich mit Blow-Box und Coanda-Technologie zur Materialverteilung

Sichteraufbau mit bewährten Zickzack-Einbauten

Zwei Schnecken zum Austragen des Grobgutes, Volumenstrom-Verteilerplatte mit Vibrationsabreinigung

Kapazitätsabhängige Sichter-Leistungsanpassung mittels Druck- und Volumenstromregelung

Kataloge

Für dieses Produkt ist kein Katalog verfügbar.

Alle Kataloge von Dieffenbacher anzeigen* Die Preise verstehen sich ohne MwSt., Versandkosten und Zollgebühren. Eventuelle Zusatzkosten für Installation oder Inbetriebnahme sind nicht enthalten. Es handelt sich um unverbindliche Preisangaben, die je nach Land, Kurs der Rohstoffe und Wechselkurs schwanken können.